- Decapado e fosfatado de arame antes

A fosfatación de decapado de moitos produtos metálicos realízase xeralmente por inmersión, e hai moitas formas de utilizar o decapado e a fosfatación de arame:

Coloca varios tanques no chan e o operador coloca a peza de traballo nos tanques correspondentes a través do polipasto eléctrico.Poña ácido clorhídrico, solución de fosfatación e outros medios de produción no tanque e remolla a peza a unha determinada temperatura e tempo para acadar o propósito de decapar e fosfatar a peza.

Este método de operación manual ten as seguintes desvantaxes:

Decapado aberto, unha gran cantidade de néboa ácida producida polo decapado é descargada directamente no taller, corroíndo edificios e equipos;

A néboa ácida afecta seriamente a saúde dos operadores;

Os parámetros do proceso de decapado e fosfatado están completamente controlados polo operador, o que é aleatorio e afecta a estabilidade do produto;

Operación manual, baixa eficiencia;

Contaminar gravemente o medio circundante.

Características da nova liña de produción de decapado e fosfatado de arame

Produción totalmente pechada -

O proceso de produción realízase nun tanque pechado, que está illado do mundo exterior;

A néboa ácida xerada é extraída pola torre de néboa ácida para o tratamento de purificación;

Reducir moito a contaminación ambiental;

Illar o impacto do proceso produtivo na saúde dos operarios;

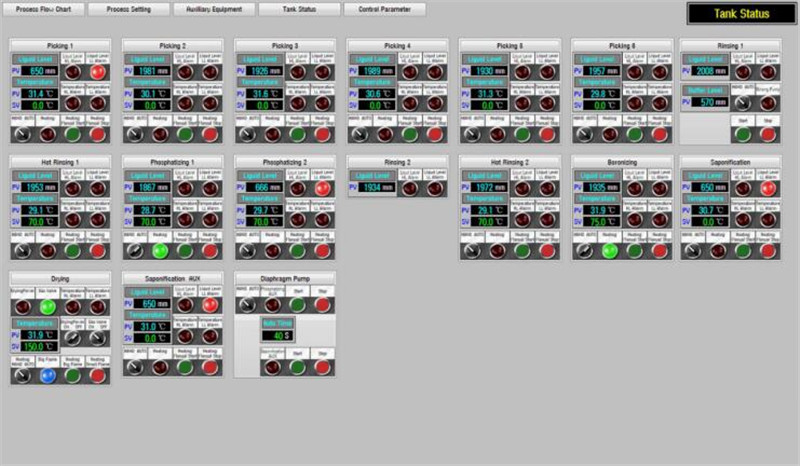

Operación automática -

Pode escoller operación totalmente automática, produción continua;

Alta eficiencia de produción e gran produción, especialmente axeitado para grandes producións e produción centralizada;

Os parámetros do proceso son controlados automaticamente por ordenador e o proceso de produción é estable;

Beneficios económicos significativos-

Control automático, proceso estable, gran produción, excelente rendibilidade;

Menos operarios e baixa intensidade laboral;

O equipo ten unha boa estabilidade, poucas pezas de desgaste e un mantemento extremadamente baixo;

Co fin de garantir a boa finalización do proxecto do taller de decapado, dividimos o traballo en 5 etapas:

Planificación previa

Implementación

Tecnoloxía e Soporte

Finalización

Servizo posvenda e soporte

Planificación previa

1. Requisitos claros.

2. Estudo de viabilidade.

3. Aclarar o concepto xeral do proxecto, incluíndo o calendario, o plan de entrega, a economía e o deseño.

Implementación

1. Deseño básico de enxeñaría, incluíndo o deseño xeral e o deseño completo da cimentación.

2. Deseño detallado de enxeñería, incluíndo o deseño completo da fábrica.

3. Planificación do proxecto, supervisión, instalación, recepción final e proba de funcionamento.

Tecnoloxía e Soporte

1. Tecnoloxía de control electrónico madura e avanzada.

2. O equipo de soporte técnico de T-Control entende todo o proceso da planta de decapado e proporcionaralle deseño de enxeñería, supervisión e apoio.

Finalización

1. Asistencia inicial e apoio á produción.

2. Operación de proba.

3. Formación.

Servizo posvenda e soporte

1. Liña directa de resposta 24 horas.

2. Acceso a servizos e tecnoloxías líderes no mercado para optimizar continuamente a competitividade da súa planta de decapado.

3. Soporte posvenda, incluíndo seguimento remoto e resolución de problemas.